直缝埋弧焊管焊缝横向裂纹的超声波检测

阅读次数[] 发布时间:2014-3-29 10:36:17

摘要:针对海洋平台用厚壁直缝埋弧焊钢管生产过程中产生的焊缝横向裂纹,给出了常用的超声波检测方法,如带余高焊缝的斜平行扫查、去掉焊缝余高后的平行扫查、双探头横跨焊缝的交叉扫查和带余高焊缝的平行扫查。比较了几种扫查方式对焊缝横向裂纹的检测效果,结果表明,采用9×9K1(45°)小晶片的横波斜探头,进行带余高焊缝的平行扫查,能有效地检出焊缝的横向裂纹。最后给出了横向裂纹缺陷的返修处理措施。

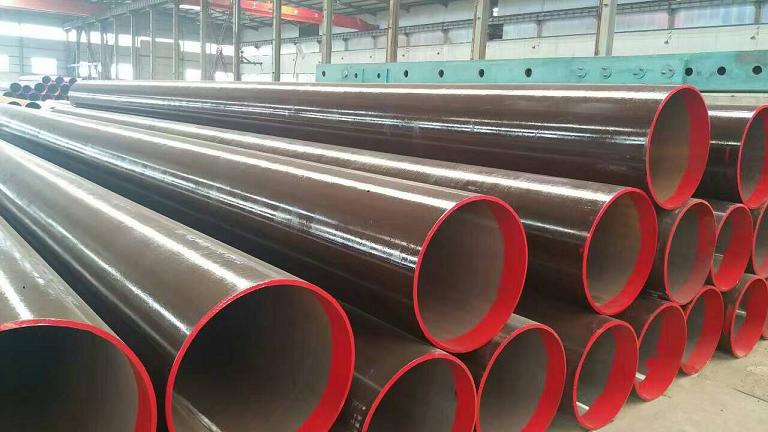

目前,直缝埋弧焊管应用已扩展到众多领域,除石油天然气长输管道外,还向海洋平台、海上浮吊等海洋结构方面发展。埋弧焊管作为海洋结构用管具有明显的优势,如壁厚均匀,工艺简单,性能受制管工艺影响较小,易于实现高强度、高韧性的要求,且其规格调整灵活,可满足不同管径的要求。但是,由于海洋结构用管的服役环境与陆路流体输送管有所不同,海洋结构用管服役在波浪、海潮、风暴及寒冷流冰等严峻的海洋工作环境中,因而,对海洋结构用管除了要求具有一般管道性能外,还对其强韧性和焊缝质量提出了更高的要求。钢管的主要材质为D36钢、S355钢及具有Z向性能的结构钢板,厚度一般在20~50 mm之间,由于板材厚度较大,且碳含量及碳当量均较大,可焊性较差,淬硬倾向大,使焊接接头的熔合性能降低,且易产生冷裂纹。扬州亚联钢管有限公司采用上述材质和厚度的钢板生产某些国内外海洋平台结构钢管时,发现部分厚壁钢管存在横向裂纹缺陷。有效检出横向裂纹、及时返修并消除缺陷,对确保钢管质量、保证海洋平台的安全使用具有重要意义。

1 厚壁直缝埋弧焊管焊缝存在的横向裂纹

分别采用厚度为20~50mm的D36,D36-Z35和S355结构钢板,通过JCOE成型方式生产海洋经验交流·54·HAN GUAN焊管平台用直缝埋弧焊管,直径为508~1372mm。焊缝采用X形坡口,内焊为三丝埋弧焊,外焊为多层多道三丝埋弧焊。焊接完成24h或48h后对焊缝进行超声波检测,横向扫查时发现在焊缝壁厚中间位置有林状回波出现,进一步检测发现有时整条焊缝断续存在类似信号,深度在焊缝中间位置。为了查清缺陷的性质,对某些反射信号最高的地方进行X射线拍片,未发现缺陷。经碳弧气刨后再次进行磁粉检测,证实该缺陷为横向裂纹。裂纹大部分横穿焊缝,但未扩展到母材中,裂纹深度在焊缝壁厚的中间位置,为外焊的第一层,与超声波检测的深度基本吻合,裂纹磁痕显示如图1所示。

2 焊缝横向裂纹缺陷的超声检测方法

横向裂纹危害性较大,与其他缺陷相比,其超声波检测难度也较大,这主要是由于超声波检测较难判别缺陷的性质。为了提高横向裂纹的检出率,并准确判定横向裂纹,结合AWS D1.1/D1.1M和API RP 2X等标准规定,总结出了超声波对横向裂纹的扫查方式。实践证明,这些方法对厚壁焊缝中横向裂纹检测与判定较为有效。

2.1带余高焊缝的斜平行扫查

为了检测出带余高焊缝中的横向裂纹,检测时,可在焊接接头两侧边缘分别布置探头,且使探头与焊接接头中心线成10°~20°,进行两个方向的斜平行扫查,如图2所示。

笔者曾使用2.5MHz,13×13 K1(45°)探头,沿焊缝做横向扫查,角度控制在10°左右,横向缺陷回波波幅很低,部分缺陷还不能发现。可见,如果采用沿焊缝两侧斜平行扫查方法,检测横向裂纹,其检出可靠性较差。

2.2 去掉焊缝余高后的平行扫查

如果焊缝余高已磨平,在焊缝上探测是检查横向裂纹的最为有效的方法。检测时,将探头放在焊缝及热影响区上,进行两个方向的平行扫查,如图3所示。

2.3 双探头横跨焊缝的交叉扫查

如果焊缝余高未磨平,在焊缝两侧各放置一个探头,一般要求两个探头K值的实测值相同,以保证入射声束经缺陷反射后能最大限度地被接收探头所接收,并易于定位。检测时,要保证两个探头的声束轴线相交于要检测的部位,两个探头一发一收,在焊缝两侧同时进行同向平行于焊缝中心线的移动,这样可以检测出焊缝的横向缺陷,这种扫查方式称为交叉扫查,如图4所示。当示波屏上出现第一次反射波后即认为是缺陷波,然后沿着焊缝缓慢前后移动一个探头(发射探头或接收探头),并适当环绕或旋转探头,使缺陷波幅为最大。采用双探头交叉法是超声检测焊缝内横向裂纹的有效方法,但是这种扫查方法靠手工操作,因此效率低,且不易掌握。

2.4 带余高焊缝的平行扫查

采用射线检测时,有的横向裂纹很难发现,这是由于焊缝余高的存在及横向裂纹的位置,当采用斜平行扫查时,波幅不高而容易漏检。日常检测中,为了保证重要焊缝横向裂纹的有效检出,一般将所有焊缝余高全部打磨平整,保证探头可在焊缝上做平行扫查,进而提高横向缺陷的检出率。如JB/T 4730.3—2005标准对焊接接头采用C级检测技术等级时,应将焊接接头的余高磨平,检测横向缺陷时将探头放在焊缝及热影响区上做两个方向的平行扫查。去除余高在焊缝上做平行扫查是检测横向缺陷的较好办法。

厚壁钢管一般采用多层多道焊,焊缝余高3~4 mm,焊缝宽度40~70 mm,如果手工用角向磨光机修磨焊缝,工作量会特别大。这类钢管的生产标准及补充技术规范并没有要求检测横向缺陷时去除焊缝余高,而且厚壁钢管外焊缝的焊接为多层多道埋弧焊,表面光滑,当使用2.5 MHz9×9K1(45°)探头骑在焊缝余高表面进行扫查时,发现回波幅值很高,缺陷波形明显,较易分辨。可见,采用平行扫查方式也能检测出厚壁钢管带余高焊缝中的横向裂纹类缺陷。

厚壁钢管通常的检测方法是使用9×9K1(45°)小晶片的横波斜探头(13×13以上的大晶片探头检测效果不好),将斜楔在焊缝余高上的探头底部用砂纸修磨成弧形(有利于与焊缝更好的吻合),并在焊缝上做双向扫查,这时的扫查增益一般比基准灵敏度高6~12dB,同时使用比较粘稠的耦合剂,就能有效地检出焊缝的横向裂纹。采用这种方法检测焊缝的横向裂纹时,大部分回波较高,只有少量的波幅在50%DAC(距离波幅校正),但仍然可以看到交替出现的典型的横向裂纹的回波特征。

检测时还需注意横向裂纹在焊缝中的形态,此类裂纹在x轴方向,即焊缝长度方向上端点和下端点坐标是不同的,即裂纹是倾斜的,所以检测时,在焊缝上的扫查必须从向前和向后两个相对方向进行扫查。常规超声波手工扫查对焊缝缺陷反射波信号的显示率可能为100%DAC曲线,但是由于扫查波方向与缺陷平面走向等原因,使反射波信号未达到100%DAC曲线或50%DAC曲线,从而会使危害性平面状缺陷漏检。

如果采用70°斜探头在母材上做双向小角度斜平行扫查来检测横向缺陷,漏检率就很高。实际工作中,焊缝的横向裂纹都是用K1(45°)探头在焊缝(焊缝有余高或者磨平)上扫查而检测出来的。

3 横向裂纹的超声波判别

采用以上“带余高焊缝的平行扫查”方法检测焊缝的横向缺陷时,如果发现有反射信号,可将该处焊缝余高磨平,并进一步测定和参考缺陷平面、深度位置、缺陷高度、缺陷各向反射特性、缺陷取向、缺陷波形、动态波形、回波包络线等参数,同时结合坡口形式、材料特性、焊接工艺和焊接方法等进行综合判断,尽可能对横向缺陷的实际性质做出判定,并确定缺陷的位置。然后用气刨修磨解剖,再进行磁粉检测验证。检测过程中,横向裂纹的判别步骤如下:

(1)首先在横向扫查灵敏度下(此时比纵向扫查灵敏度提高6~12 dB)将探头放在焊缝上直接做平行扫查;

(2)发现横向缺陷显示后,选取1~2处幅度较高的回波位置对焊缝余高修磨齐平后进行分析,反射波幅低于20%DAC的显示、原则上不予定性;

(3)运用环绕扫查确定缺陷是否为点状缺陷,如果为点状缺陷则不予进一步定性;

(4)观察静态波形和动态波形,分析缺陷信号幅度变化来判断是否为横向裂纹。探头运动的基本方式有四种,即左右移动、前后移动、定点转动和环绕运动,与之相对应的动态波形也有四种形式,如图5所示。或者气刨修磨到缺陷深度后用磁粉检测验证是否为横向裂纹,缺陷数目不多时可不经验证直接进行返修处理。

4 横向裂纹的处理

一旦判定缺陷为横向裂纹,则必须进行返修处理。横向裂纹在返修前应确定气刨和修磨的深度及宽度,为保证返修彻底,对超声波检测确定的深度要加上几毫米的裕度。另外气刨和修磨后在补焊返修前必须进行一次磁粉检测,需要注意的是侧壁坡口也属于检测范围,以确保缺陷完全清除,然后再由补焊人员焊接,否则很难保证裂纹的彻底根除。返修时应当采用低氢焊丝(条),返修前必须预热,气刨后清理、修磨积碳至露出金属光泽,返修后采取必要的缓冷保护措施,如焊后采用石棉等包覆焊缝缓冷。另外,对于横向裂纹的返修复检,一定要严格执行在焊后24h或者48h再检查。

5 结论

(1)超声波检测是检出厚壁焊缝横向裂纹的有效手段,缺陷性质判别是关键,这需要积累丰富的实践经验和掌握一定的操作技巧。

(2)焊缝余高磨平是超声波检出厚壁焊缝横向裂纹的最好方法,但是对于带余高焊缝,也可以直接在焊缝上检测。

(3)通过环绕扫查、转角扫查及观察动态和静态波形,分析缺陷幅度变化,能够较准确地判别横向裂纹。

(4)厚壁焊缝应特别注意焊接规范(预热温度、层间温度、气刨后的清根、焊丝和焊剂的匹配、控制线能量、焊后保温等),保证不产生横向裂纹类缺陷。

下一篇:埋弧焊钢管焊缝余高的控制