超声检验中坡口未熔合与裂纹的区分

超声检验中坡口未熔合与裂纹的区分

1 现象

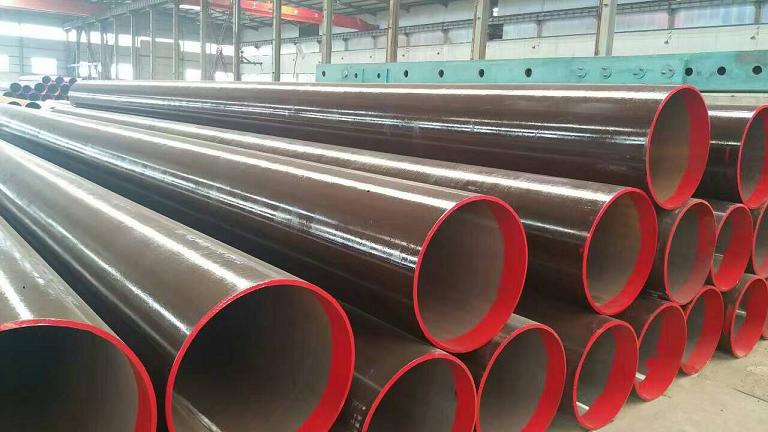

笔者公司承建的陕西铜川铝厂自备电厂(2×25MW机组)的主蒸汽管道材质为锅炉用20钢,规格为<219mm×11mm,V形坡口,氩弧焊打底,手工电弧焊盖面焊接,要求进行一定比例超声波探伤。

用超声波检测与三通相连的某焊口时,在焊缝爬坡位置发现一缺陷反射回波,且波幅较大。将探头左右移动,波形较稳定。用端点6dB法测得缺陷指示长度为35mm,荧光屏显示缺陷深度约为6mm,并且测得该缺陷距探头前沿13mm,探头前沿距焊缝边缘9mm(图1),按照规程质量要求[1]当即判废进行返修。

返修中,用砂轮机修磨到测量深度时没有发现任何缺陷痕迹。后用超声波重新检测,发现原缺陷位置处已无缺陷回波,但是在该缺陷向上延伸处有回波出现,于是用砂轮机继续修磨,修完后经检测缺陷又向上延伸。为防止缺陷继续延伸,从离缺陷上端适当距离处向缺陷下端进行修磨,修完后经检测收稿日期:2003204229无缺陷回波出现。之后对焊口两侧的油污进行清理并补焊,待焊口冷却后检测未发现超标缺陷。.

2 探伤条件及焊接情况

超声波探伤仪为CTS222型,采用标准为DL/T 5048[1]。由于管壁厚度<14mm,灵敏度选用<2mm×15mm的横通孔,选用5 P6×6 K3.0探头,测得探头前沿L0=5.0mm,焊缝一侧母材打磨符合探伤要求(由于连接的是三通口,另一侧为斜坡面,只能采用单侧探伤)。

经确定焊接工艺选择正确,但在与三通相连接的焊口对口时,钳工采用了强制对口方式,并且焊后未采取任何措施。

3 缺陷分析

3.1 缺陷的性质

在超声波探伤中,缺陷的定位、定量容易,而定性有一定的难度。

检测中的缺陷反射回波较大,且将探头左右移动时,波形较稳定。由于缺陷反射回波的动态波形比较符合未熔合的回波特征[2],可初步认定是未熔合。根据DL 5007[3\〗,当厚度<16mm时,V形坡口的开口角度α=30°~35°,取α=30°。根据已测数据得焊缝边缘距缺陷的水平距离为13-9=4mm。假设缺陷位于坡口处,按三角关系可计算出焊缝边缘到缺陷的水平距离应为6×tg30°=3.5mm,与现场用钢板尺测得的焊缝边缘到缺陷的水平距离4mm存在0.5mm的误差。由于焊缝的余高与母材不在同一水平面,所测数据必然存在一定误差,仪器在调节时也会存在一定误差,但是这些误差并不影响对缺陷的定位。结合缺陷反射回波的动态波形,理论上可以判定该缺陷为坡口未熔合。

然而,根据现场返修时的情况,即在修磨到缺陷深度后并没有发现任何缺陷的迹痕,而且修磨过程中缺陷不断向上延伸,故该缺陷的反射回波虽然符合坡口未熔合的特征,但笔者认为该缺陷是发生在焊缝熔合线处的冷裂纹。

3.2 缺陷产生的原因

冷裂纹大多产生在基本金属或熔合线上,多为纵向裂纹,少数为横向裂纹。通过以上计算和实际测得的缺陷深度可确定该缺陷产生的位置在焊缝的熔合线上。焊接应力是引起该类缺陷的主要原因。由于钳工强制对口引起了内应力,焊接完工后又没有采取消除内应力的措施,导致产生了纵向裂纹。在用砂轮机修磨焊缝缺陷时,由于局部受到外力作用致使缺陷向上延伸;当采取从缺陷上端向下端修磨时,缺陷没有继续延伸,符合裂纹的延伸性。.

综合以上分析情况,判定该缺陷是发生在焊缝熔合线上的冷裂纹而非坡口未熔合。

4 预防措施

在焊接工艺正确的情况下,对该类强制对口的焊缝接头应根据实际情况及时采取消除内应力的措施(进行热处理,由于是碳钢,在现场最直接的方法是用火焰加热来消除这种拘束应力)。为保障工程质量,应对所有与三通相连接的焊口进行检验。