X65 级高频焊接钢管爆裂原因分析

通过化学成分分析、力学性能测试、金相检验以及扫描电镜分析等方法对某规格为457mm*7.1mm的X65级高频(HFW)钢管水压试验时发生爆裂的原因进行了分析。结果表明:钢管爆裂失效是由于其直焊缝上存在冷焊缺陷以及焊缝冲击韧度不合格所致;焊缝中存在冷焊缺陷使其有效承载面积减小,原始裂纹在冷焊缺陷处萌生并扩展,加之焊缝冲击韧度低,抗裂纹扩展能力差,在水压试验压力作用下最终导致该钢管于焊缝处失稳爆裂。

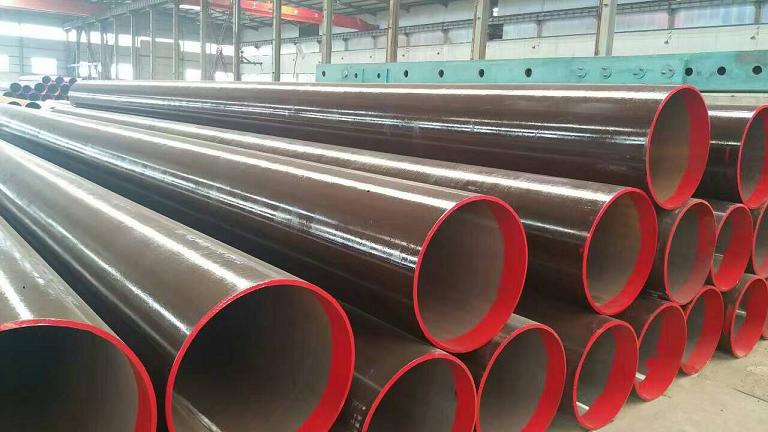

高频焊接(HFW)钢管是无填充金属的电阻焊钢管,其外表面很光整,且从外表面不容易观察到焊缝位置,因而易于防腐涂敷,且尺寸精度较高。制管工艺对HFW钢管的质量和规格有很大影响,受制管工艺的限制,HFW钢管的外径和壁厚一般都不能太大。焊缝质量的好坏是影响HFW钢管质量的重要因素,目前在国内已发生过多起HFW管道爆裂和泄漏事故,大多是因为焊缝位置失效所致,造成了极大的经济损失。分析HFW钢管失效的原因以及总结出合理有效的改进方法对HFW钢管的生产和安全使用有着重要的指导意义。

某管线在现场水压试验过程中发生钢管爆裂事故,爆裂钢管是规格为457 mm*7.1 mm 的X65级高频焊接直缝钢管,爆裂口位于钢管直焊缝上并沿着直焊缝扩展开裂, 管线设计压力为 10MPa,爆裂点压力按高差计算为12.62MPa。水压试验依据GB50369-2006 油气长输管道工程施工及验收规范 进行,该标准要求试压环境温度宜在5度以上,否则应采取防冻措施,现场试压环境温度为25度左右,符合标准要求。管道严密性试验压力为管线设计压力,强度试验压力为1.25倍管线设计 压力,故可以排除因试压压力过高而引起钢管爆裂的情况。

笔者采用宏观分析、微观分析以及材料质量检验等方法对该管线钢管的失效原因进行了分析,分析了HFW钢管焊缝可能产生冷焊缺陷的原因,并提出了一些防止焊缝产生冷焊缺陷的建议。

1 理化检验

1.1 宏观分析

爆裂HFW钢管断口的宏观形貌,肉眼可见,断口表面腐蚀情况较为严重,说明钢管在爆裂后断口与空气和水接触发生了氧化;将爆裂断口清洗后再进行观察,可见明显的人字纹;断口表面平齐,无显著塑性变形,为典型的脆性断口。初步判断钢管在焊缝位置爆裂失效并沿焊缝方向扩展与焊缝质量有一定关系。

经测量,钢管裂口撕裂长度约为5000mm,A端止裂于母材,B端止裂于直焊缝,裂口有两处爆点,爆口最大宽度为95mm。钢管爆裂后均沿直焊缝撕裂,裂口长度较长,而且裂口两端未能完全止裂于直焊缝,说明直焊缝为钢管爆裂失效的薄弱环节。对钢管进行壁厚测量,钢管平均壁厚为7.22mm,裂口周围平均壁厚为7.11mm,说明钢管壁厚无明显减薄,仍然符合公称壁厚要求。钢管在无明显壁厚减薄的情况下于焊缝位置发生爆裂失效,进一步说明该HFW钢管焊缝质量存在问题。

1.2 化学成分分析

钢管的化学成分影响其焊接性能,并因此影响到焊接质量的好坏。经Baird Spectrovac 2000直读光谱仪分析, 爆裂钢管母材的化学成分符合GB/T9711.2-1999的技术要求。

1.3 力学性能测试

焊缝的拉伸性能与夏比冲击性能是衡量焊缝强度和韧性水平的重要指标。对爆裂钢管焊缝取样进行拉伸试验和夏比冲击试验。该HFW钢管生产技术规格书中要求在-20摄氏度下进行夏比冲击试验,试验结果须满足GB/T 9711.2-1999的技术要求,故夏比冲击试验温度选择-20摄氏度。由于受钢管壁厚限制,不能取全尺寸(10mm*10mm*55mm)夏比冲击试样, 故选用1/2全尺寸试样(5 mm*10mm*55mm)进行冲击试验。拉伸试验取全壁厚板状试样,规格为38.1mm*50mm(宽*标距)。

1.4 金相检验

用MeF4M光学显微镜及图像分析系统对爆裂HFW钢管母材进行非金属夹杂物和晶粒度测定。非金属夹杂物含量测定结果为:A0.5,B0.5,C0, D1.5,DS0;可以看出钢管母材非金属夹杂物很少。晶粒度测定结果为11.6级,可见钢管母材组织晶粒较细,无明显异常。

光学显微镜下观察爆裂HFW钢管母材、热影响区及焊缝的显微组织,结果表明:母材显微组织为铁素体、少量珠光体和粒状贝氏体,热影响区显微组织为铁素体和珠光体,焊缝显微组织为铁素体和少量珠光体,焊缝熔合线上及熔合线周围存在较多细针状夹杂物。夹杂物的生成与冶炼方法和加工工艺有着密切的关系,焊缝中存在夹杂物对焊缝强度和韧性有一定影响,直接影响钢管的质量。

该钢管母材非金属夹杂物较少,而焊缝中却存在较多针状夹杂物,说明爆裂HFW 钢管的焊接工艺参数存在一定问题。

1.5 断口分析

在爆裂HFW 钢管断口表面人字纹收敛位置取样,用TESCAN-VEGA2型扫描电镜进行观察。可见,开裂源区为断口表面人字纹收敛方向所指位置,源区位于断口心部,距离钢管外表面1.95mm,深度为2.7mm,达壁厚的38%,沿焊缝长度达2.14mm。高倍观察源区断口形貌可见,源区中心呈现出表面不齐、无断口特征的特点,为典型的冷焊形貌。断口扩展区为准解理形貌。可见整个断口呈脆性断裂特征。

2 综合分析

上述理化检验结果表明,爆裂HFW钢管直焊缝中存在冷焊缺陷和焊缝冲击韧度不符合标准要求是导致钢管爆裂失效的主要原因。在现场试压压力下,由于钢管直焊缝中存在冷缺陷,造成焊缝金属的有效承载面积减少,焊缝承压能力降低;加之焊缝冲击韧度差,抗裂纹扩展能力降低,最终导致钢管在

试压压力作用下于焊缝位置爆裂失效。

焊缝夏比冲击性能测试是检验钢管焊缝韧性的关键指标之一。焊缝冲击韧度越高,抗裂纹萌生和扩展的能力也越高;反之,裂纹越容易萌生和扩展。焊缝冲击韧度的高低由焊接工艺决定。爆裂钢管的焊缝冲击功不符合标准要求、焊缝熔合线附近存在较多夹杂物以及焊缝中存在分层现象等焊缝质量问题,都与钢管焊接工艺不当有一定关系。

HFW钢管焊缝中存在冷焊缺陷是由于钢管在生产过程中焊缝经过高频加热成型后,基体金属与基体金属之间仍存在局部未完全熔化的现象,致使冷却后焊缝内部局部未熔合 。焊接时施加于管筒的挤压力、焊接速度和焊接时输入的热量都是影响HFW钢管焊缝存在冷焊缺陷的重要因素。挤压力过小会减少基体金属与基体金属之间形成共晶体的数量,易造成焊缝未熔合的缺陷,导致焊缝强度降低;同时,焊缝中的非金属夹杂物和氧化物未被挤出,残留在焊缝中也会降低焊缝的强度。而挤压力过大又会将达到焊接温度的金属全部挤出,易形成低温焊接缺陷,也会降低焊缝强度。焊接速度和输入热量的变化会影响热影响区宽度和熔合线宽度,直接影响着焊接质量,焊接速度过快、输入热量不足时,管筒两边缘端面没有被加热到足以熔化的状态, 故易形成冷焊缺陷或其他低温焊接缺陷。

HFW钢管焊缝的冷焊缺陷在扫描电子显微镜下观察有两种情况,一种是缺陷表面平齐,并且缺陷表面无显著断裂特征,本文爆裂失效HFW钢管焊缝缺陷属于此种情况。形成这种情况的原因是由于焊接时挤压力过大使达到焊接温度的焊缝金属全部被挤出,而剩下的焊缝金属未达到焊接温度,导致焊 缝未熔合,或是由于焊接时输入热量不足,管筒内、外表面棱角处的温度比内部高,首先结合,而中间部位温度较低,难以结合,故容易在中部形成未熔合缺陷另一种情况是缺陷表面具有熔融状态的特征, 这是由于挤压力过小使达到焊接温度的焊缝金属未充分熔合,从而形成未熔合缺陷。

3 结论及建议

(1) X65级高频焊接钢管试压爆裂的原因是由于直焊缝上存在冷焊缺陷以及焊缝冲击韧度不合格所致;焊缝中存在冷焊缺陷使焊缝有效承载面积减小,原始裂纹在冷焊缺陷处萌生并扩展,加之焊缝冲击韧度低,抗裂纹扩展能力差,最终导致该管线钢管在试压压力作用下失稳爆裂。

(2) 建议钢管在生产过程中加强对管筒挤压 力、焊接速率和输入温度等焊接工艺参数的调整和 控制; 另外,加强对焊缝的无损检测是排除焊缝缺 陷的有效手段。